|

╗∙ė┌MasterCAMī”┴Ń╝■įņą═���Īó╝ė╣żĄ─Ęų╬÷

ÅV¢|╩Ī║╦╣żśI(y©©)╚A─ŽĖ▀╝ē╝╝╣żīWąŻ ÓŹØ╔┴ųĪĪ2017/8/20 7:57:22

ĪĪĪĪ š¬ę¬Ż║ ļSų°╝╝╣żĮ╠ė²Ąž▓╗öÓ░l(f©Ī)š╣�����Ż¼ÖC┤▓Ąž▓╗öÓ╔²╝ē���Ż¼┴Ń╝■Ą─ĮYśŗįĮüĒįĮÅ═ļs╗»Ż¼┴Ń╝■įņą═�Īó╝ė╣żæ¬ė├ę▓įĮüĒįĮÅVĘ║Ż¼MasterCAM╩Ū╝ė╣żųąę╗ĘN│ŻęŖĄ─Ę┬šµ▄ø╝■�����ĪŻCAD/CAMĄ├ĄĮÅVĘ║▀\ė├�Ż¼MasterCAMī”┴Ń╝■▀Mąąįņą═įOėŗŻ¼▓óī”┴Ń╝■▀MąąŠÄ│╠╝ė╣ż���Ż¼╚š┌ģųžę¬��ĪŻ▒Š╬─īó═©▀^╝ė╣żīŹ└²��Ż¼ųv╩÷Ū·├µįņą═Ą─ĘĮĘ©�Ż¼Ęų╬÷▒Ī▒┌║═Ū·├µ╝ė╣żĄ─ļy³c║═ĮŌøQĄ─ĘĮĘ©�����ĪŻ

ĪĪĪĪ

ĻPµIį~Ż║┴Ń╝■įņą═įOėŗ ╝ė╣żŠÄ│╠ Ū·├µįņą═ ▒Ī▒┌╝ė╣ż

ĪĪĪĪ

ĪĪĪĪ

ę╗ĪóŪ░čį

ĪĪĪĪ

ļSų°╝╝ągĮø(j©®ng)Ø·Ą─┐ņ╦┘░l(f©Ī)š╣�����Ż¼CAD/CAMĄ├ĄĮÅVĘ║▀\ė├��Ż¼Å─Ė∙▒Š╔ŽĖ─ūā┴╦é„Įy(t©»ng)Ą─įOėŗ��Īó╔·«a(ch©Żn)─Ż╩Į�ĪŻMasterCAM╠ß╣®┴╦Å─«a(ch©Żn)ŲĘĄ─Äū║╬įņą═įOėŗĄĮ╝ė╣żųŲįņ▀^│╠ųąĖ„ĒŚ╣”─▄ĪŻ╦³└¹ė├ČÓĘNĘĮ╩Įī”┴Ń╝■▀Mąąįņą═įOėŗ����Ż¼▓óŪę═©▀^Ė„ĘNĘĮĘ©ī”┴Ń╝■Ą─╝ė╣ż▀MąąūįäėŠÄ│╠Ż¼═©▀^║¾ų├╠Ä└Ē┐ņ╦┘╔·│╔öĄ(sh©┤)┐ž┤·┤a,═Ļ│╔┴Ń╝■Ą─įOėŗĄĮ╔·«a(ch©Żn)╝ė╣żĄ─▀^│╠����ĪŻ▀Mąą┴Ń╝■įņą═įOėŗ��Ż¼─▄▒ŻūC┴Ń╝■į┌║¾└m(x©┤)╝ė╣żŠÄ│╠ųą£╩┤_╔·│╔╝ė╣ż│╠ą“����Ż¼īŹ¼F(xi©żn)┴Ń╝■Ą─š²┤_įņą═ĪŻČ°ī”┴Ń╝■╝ė╣ż▀^│╠ųą╚ń║╬╠ßĖ▀╝ė╣żą¦┬╩����Ż¼ę¬Ū¾į┌╔·│╔╝ė╣ż│╠ą“ĢrŻ¼ę¬ī”ĄČŠ▀┬ĘÅĮ▀Mąą║Ž└ĒĄ─░▓┼┼�����Ż¼▓┼Ģ■╩╣┴Ń╝■═Ļš¹����Īóėąą“Ą─╝ė╣ż│÷üĒĪŻ▒Š╬─ų„ę¬čąŠ┐└¹ė├MasterCAMŲĮ┼_╠ß╣®Ą─╣”─▄�����Ż¼ī”┴Ń╝■įņą═įOėŗ║═┴Ń╝■╝ė╣ż▀MąąĘų╬÷����ĪŻ

ĪĪĪĪ

Č■Īó╣ż╝■Ęų╬÷

ĪĪĪĪ

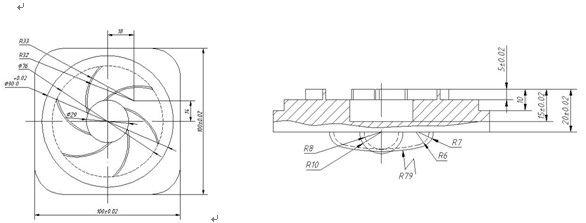

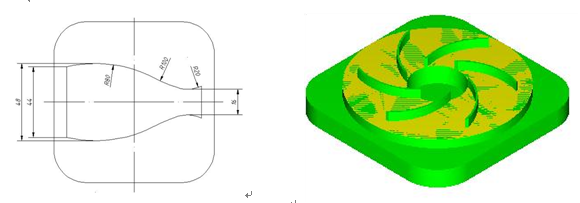

╚ńłD2-1��Īó2-2��Īó2-3Ęųäe╩Ū┴Ń╝■Ą─š²├µĖ®ęĢłDĪóŠų▓┐Ų╩ū¾ęĢłD║═Ę┤├µĖ®ęĢłD�ĪŻ

ĪĪĪĪ

ė╔╦∙╩ŠłDųą┐╔ęįĄ├ų¬Ż║įō┴Ń╝■═Ōą╬×ķę╗éĆ100x100mm▓óĦėąłAĮŪ×ķR20mmĄ─š²ĘĮą╬Ż¼į┌š²├µłDą╬ųą�Ż¼ėąę╗éĆĖ▀×ķ5mmŻ¼░ļÅĮ×ķR45mmĄ─═╣┼_�����Ż¼═╣┼_ųąą─╠Ä▀Ćėąę╗╠Ä░ļÅĮ×ķR14.5mm╔Ņ×ķ10mmĄ─łA▓█���Ż¼═╣┼_╔Ž▀Ćėąę╗Ė▀Č╚×ķ5mm����Ż¼║±Č╚×ķ1mmĄ─ŅÉ╦Ų’L╔╚╚~Ų¼Ą─▒Ī▒┌łDśė�Ż¼Č°Ę┤├µįņą═ųą╩Ūę╗éĆÅ═ļsŪ·├µįņą═Ż¼įOų├┴╦ÖMŽ“ę²ŠĆį┌═©▀^┐vŽ“?q©▒)¦ę²ŠĆ╔·│╔Ą─ę╗éĆÅ═ļsŪ·├µ��ĪŻ

ĪĪĪĪ

ĪĪĪĪ

łD2-1 š²├µĖ®ęĢłD łD2-2 Šų▓┐Ų╩ū¾ęĢłD

ĪĪĪĪ

ĪĪĪĪ

łD2-3 Ę┤├µĖ®ęĢłD łD3-1 š²├µłDą╬═Ōė^łD

ĪĪĪĪ

╚²��Īó┴Ń╝■Ą─įņą═įOėŗ

ĪĪĪĪ

ī”ė┌š²├µłDą╬Č°čį�����Ż¼═©▀^ī”Č■ŠSłDą╬Ą─ėąą“ĮM║ŽŠ═┐╔ęįĄ├ĄĮš²├µłDą╬Ą─═Ōą╬įOėŗ���Ż¼╚ńłD3-1╦∙╩Š���ĪŻĄ½ī”Ę┤├µłDą╬üĒšf��Ż¼ę¬įOėŗę╗éĆÅ═ļsŪ·├µŻ¼į┌įOėŗĄ─Ģr║“Š═ėąČÓĘN▀xō±��Ż¼įOėŗ▓╗║├�Ż¼Ū·├µīó▓╗─▄╔·│╔Ż¼╗“╩Ū╔·│╔┴╦īóĢ■«a(ch©Żn)╔·┐pŽČ���Ż¼▓╗─▄īóŪ·├µ╚┌║ŽŲüĒ����Ż¼▓╗─▄▀_ĄĮįOėŗę¬Ū¾����ĪŻ

ĪĪĪĪ

į┌įOėŗ╚²ŠSÅ═ļsŪ·├µĄ─Ģr║“Ż¼MasterCAMŲĮ┼_╠ß╣®┴╦┴∙ĘNŪ·├µįņ

ĪĪĪĪ

ą═╣żŠ▀��Ż¼═©▀^ī”╚²ŠSŠĆ┐“Ą─Ęų╬÷�Ż¼æ¬įō▀xō±└ź╩ŽŪ·├µįņą═╣żŠ▀ĪŻ└ź╩ŽŪ·├µįņą═║åå╬Ą─ĘĮĘ©Š═╩Ū═©▀^öĄ(sh©┤)ąąĖ·┴ąüĒ┤_Č©Ū·├µĄ─Įø(j©®ng)ŠĢŠĆ����Ż¼Ė∙ō■(j©┤)▀@ę╗╦╝┬Ę�Ż¼╬ęéāĖ∙ō■(j©┤)═©▀^└ź╩ŽŪ·├µ▀Mąąįņą═�����Ż¼įņą═łD╚ńŽ┬łD3-2╦∙╩Š����ĪŻ

ĪĪĪĪ

ĪĪĪĪ

łD3-2Ū·├µįņą═ łD3-3ÖMĪó┐vŽ“┤«┬ō(li©ón)ĘĮŽ“

ĪĪĪĪ

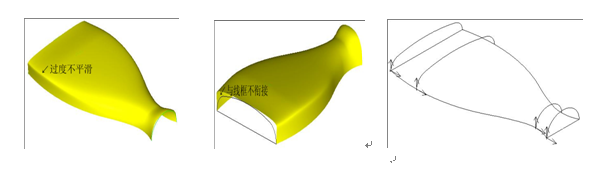

į┌└¹ė├└ź╩ŽŪ·├µįņą═Ą─Ģr║“�����Ż¼║▄ČÓĢr║“Č╝Ģ■│÷¼F(xi©żn)▀@ĘNå¢Ņ}��ĪŻ«a(ch©Żn)╔·▀@ĘNå¢Ņ}Ą─įŁę“╩Ūę“×ķį┌śŗįņ└ź╩ŽŪ·├µĄ─Ģr║“���Ż¼ę¬▀xō±Ą─┐vŽ“▀ģĮń▒╚▌^ČÓ�Ż¼╚ń╣¹▓╗─▄▒ŻūC╦∙▀xĄ─ĘĮŽ“Č╝╩Ūę╗ų┬Ą─įÆŠ═╚▌ęū«a(ch©Żn)╔·łD3-2ųą╦∙╩ŠĄ─Ūķør���Ż¼ąĶę¬ĮŌøQ▀@éĆå¢Ņ}ėąā╔ĘNĘĮĘ©Ż║Ą┌ę╗Š═╩Ūį┌▀xō±ĘĮŽ“Ą─Ģr║“�Ż¼ę╗Č©ę¬▒ŻūC╦∙ėą▀ģĮńÖMŽ“�����Īó┐vŽ“Ė„ūįĄ─ĘĮŽ“ę╗ų┬Ż¼╚ńłD3-3╦∙╩Š�ĪŻ

ĪĪĪĪ

▀@ę╗ĘNĘĮĘ©ųąŻ¼ī”┤«┬ō(li©ón)ĘĮŽ“▒╚▌^ļy▒ŻūC�Ż¼ę“×ķį┌▀xō±Ą─▀^│╠ųąī”ĘĮŽ“Ą─┐žųŲ╚▌ęū│÷¼F(xi©żn)Ęų▓µ³cŻ¼ėąĢr║“╝┤╩╣╩ŪĘĮŽ“▒ŻūC║├┴╦�����Ż¼ę▓▓╗ę╗Č©─▄īó▀@ę╗Ū·├µ═Ļš¹Ą─ū÷│÷üĒ�����Ż¼▀@╩Ūę“×ķėąĢr║“┐vŽ“Įž├µŠĆĄ─ą╬ĀŅŽÓ▓Ņ╠½▀h��Ż¼į┌▀^Č╔Ą─Ģr║“ø]ėąŲĮ╗¼▀^üĒ��Ż¼Š═Ž±łD3-3ųąĄ─4ŚlĮž├µŠĆ��Ż¼ėęČ╦ā╔Śl╩Ū░ļłA╗Ī����Ż¼ū¾▀ģā╔Śl╩Ū┐ńČ╚▒╚▌^┤¾Ą─łA╗ĪĮM║ŽŪ·ŠĆ��Ż¼į┌▀BĮėĄ─Ģr║“Ż¼║▄╚▌ęūŠ═│÷¼F(xi©żn)Ž±łD3-2╦∙╩ŠĄ─▀^Č╔▓╗ŲĮ╗¼║═┼cŠĆ┐“▓╗▀BĮėĄ─å¢Ņ}�����ĪŻ╦∙ęį▀@ę╗ĘNĘĮĘ©į┌ū÷└ź╩ŽŪ·├µĢréĆ╚╦▓╗┘Ø│╔╩╣ė├����ĪŻ

ĪĪĪĪ

Ą┌Č■ĘNĘĮĘ©Š═╩Ūīó└ź╩ŽŪ·├µĄ─ąą┼c┴ą║å╗»│╔ę╗ąąę╗┴ąĄ─ą╬╩ĮĪŻ▀@śėū÷Ą─║├╠Ä╩Ū┐╔ęįīóÅ═ļsĄ─╚²ŠSŠĆ┐“║å╗»Ą¶�����Ż¼═¼Ģrę▓┐╔ęį▒▄├Ōį┌┤«┬ō(li©ón)Ģrī”ĘĮŽ“Ą─▀xō±å¢Ņ}����Ż¼ę“×ķę╗ąąę╗┴ąĄ─įÆŻ¼ī”ąą║═┴ąŠ═ų╗ėąę╗éĆĘĮŽ“┴╦��Ż¼▓óŪęąą┴ą▀ģĮńŠ═╩ŪŪ·├µĄ─ĘČć·����Ż¼ųąķgę▓ø]ėą├µ╔Žī¦ę²ŠĆŻ¼╦∙ęįį┌Ū·├µ╔·│╔ĢrŠ═▓╗Ģ■«a(ch©Żn)╔·▀ģĮń┼cŠĆ┐“├ōļxĄ─å¢Ņ}��ĪŻę╗ąąę╗┴ąĄ─└ź╩ŽŪ·├µį┌▀xō±Ū·├µ╚┌║ŽĄ─ĘĮ╩ĮĢrę▓▌^×ķ║åå╬�Ż¼ų╗ę¬▀xō±┴╦�����Ż¼Ū·├µ╔ŽČ╝Ģ■║▄ŲĮ╗¼Ą─▀^Č╔��Ż¼▓╗Ģ■«a(ch©Żn)╔·├„’@Ą─▀^Č╔║█����ĪŻ▀@ę╗ĘĮĘ©▒╚▌^┬ķ¤®���Ż¼Ą½ī”└ź╩ŽŪ·├µ╔·│╔Ą─ą¦╣¹Ģ■║├³c���Ż¼▓óŪęį┌Įž├µŠĆįĮČÓĄ─ŪķørŽ┬���Ż¼ė├ūŅ║åå╬Ą─ĘĮĘ©ū÷����Ż¼ą¦╣¹Ģ■Ė³║├ą®�ĪŻė├Ż©╬┤═ĻŻ¼Ž┬ę╗ĒōŻ®

ĪĪĪĪ

|