|

數(shù)控車床加工工藝分析與程序設(shè)計

資源天下 2018/10/4 10:00:05

(接上頁)

G01 Z-50 F0.15;

G04 X3;

G01 Z10 F0.6����;

G00 X80 Z80;

M06 T0303;內(nèi)孔刀

G00 Z10;

X0;

G01 Z-28 F0.2�;

X10;

X19 Z-10;

Z5�;

G00 X100;

Z100����;

M05;

M30���;

外圓

T0101;外圓刀

M03 S600;

N10 G00 X30 Z5�;

G71 Q3 R1.5����;

G71 P20 Q110 u0.5 w0.3 F0.2���;

N20 G01 Z0 F0.2;

N30 X30 Z-2;

N40 Z-30;

N50 X36;

N60 X45 Z-42;

N70 Z-52;

N80 G02 X42.95 Z-53.36 R10 F0.2�;

N90 G03 X40.7 Z-73.5 R16 F0.2���;

N100 G02 X45 Z-84 R20 F0.2�;

N110 G01 Z-112 F0.2;

N120 G00 X100����;

Z100��;

M06 T0202;切斷刀

M03 S400���;

N130 G00 Z-30���;

X40;

G01 X28 F0.15�;

G04 X3;

G01 X40 F0.2

G00 X100����;

Z100;

M05;

M30�����;

四、系統(tǒng)仿真過程的實現(xiàn)

1�����、數(shù)控車削加工仿真流程:

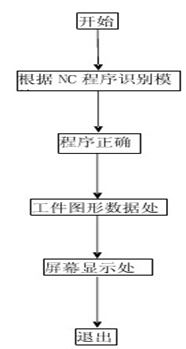

隨著加工零件的復(fù)雜性程度提高��,反靠人工來檢查NC程序顯得越來越難��,采用計算動態(tài)圖形技術(shù)模擬NC程序的加工過程是解決這一問題的主要途徑��,由于機床的加工成本較高����,因此采用計算機來模擬NC程序無疑是較為經(jīng)濟有效的方法���。整個仿真過程的流程圖如圖:

圖3系統(tǒng)仿真過程

2���、加工過程仿真原理

在加工過程中讀取數(shù)控加工程序并以字符串的形式存儲起來,然后再進行處理:首先對字符串進行分析�,分成若干個程序段�����,然后根據(jù)程序段號的大小進行排序���,并把其值賦給相應(yīng)的數(shù)組�����。這樣就得到一系列從小到大按程序號排列的子程序串�����,最后根據(jù)NC代碼各功能的具體情況取出個功能的代碼參數(shù)��,并進入相應(yīng)的子程序進行圖形處理�����。

五、數(shù)控機床的應(yīng)用范圍

(—)適合數(shù)控車床加工的范圍

1�����、能加工普通車床不能加工的多種零件。

2��、能加工輪廓形狀特別復(fù)雜或難以控制尺寸的零件��。

3、能加工經(jīng)一次裝夾定位后��,需進行多道工序加工的零件。

4�、能加工更精的零件���。

5�����、加工零件�,能縮短加工的準(zhǔn)備時間����,降低生產(chǎn)費用���。

(二)不適宜數(shù)控車床加工的范圍

1、加工中����,刀具的質(zhì)量特別差時��。

2���、加工輪廓簡單�,精度要求低或生產(chǎn)批量特別大的零件�。

3�、加工余量特別大或材質(zhì)及余量不均勻的坯件����。

六���、數(shù)控機床的發(fā)展趨勢

(一)個性化的發(fā)展趨勢

1.高速化、高精度化�����、高可靠性。

高速化:提高進給速度與提高主軸轉(zhuǎn)速����。

高精度化:其精度從微米級到亞微米級����,乃至納米級(﹤L0NM)���,其應(yīng)用范圍日趨廣泛����。高可靠性:一般數(shù)控系統(tǒng)的可靠性要高于數(shù)控設(shè)備的可靠性在一個數(shù)量級以上�����,但也不是可靠性越高越好����,因為商品受性能價格比的約束。

2.復(fù)合化

數(shù)控機床的功能復(fù)合化的發(fā)展�����,其核心是在一臺機床上要完成車���、銑���、鉆�����、攻絲���、絞孔和擴孔等多種操作工序��,從而提高了機床的效率和加工精度����,提高生產(chǎn)的柔性。

3.智能化

智能化的內(nèi)容包括在數(shù)控系統(tǒng)中的各個方面:為追求加工效率和加工質(zhì)量方面的智能化����;為提高驅(qū)動性能及使用連接方便等方面的智能化;簡化編程�����、簡化操作方面的智能化���;還有如智能化的自動編程��、智能化的人機界面等����,以及智能診斷��、智能監(jiān)控等方面的內(nèi)容�,方便系統(tǒng)的診斷及維修。

4.柔性化��、集成化

當(dāng)今世界上的數(shù)控機床向柔性自動化系統(tǒng)發(fā)展的趨勢是:從點(數(shù)控單機、(未完�,下一頁)

|