|

普車外圓尺寸精確控制的方法

泰州技師學院 朱琴 2019/2/1 10:42:02

【摘要】隨著現(xiàn)代加工技術的發(fā)展,對現(xiàn)代加工制造精度也將提出更多����、更高的要求,而利用普通車床加工出高精度的產(chǎn)品是每一個普通車床操作者都要面臨的難題����。在普通車床加工中,外圓柱面是常見的軸類�、套類零件最基本表面。所以在加工中如何精確地控制外圓柱面尺寸是解決普通車床難以加工出高精度產(chǎn)品的關鍵�����。

【關鍵詞】加工精度 控制 直徑尺寸 精度

在普車上加工精度要求較高的工件時�����,由于刀具的磨損和機床本身精度影響�����,工件直徑尺寸很難控制���。操作者往往在學習這部分內(nèi)容時感覺比較困難����,本人通過在教學過程中分析加工中難以控制外圓直徑尺寸的因素����,總結出在不添加任何附件的情況下實現(xiàn)車削中的微進給和添加百分表實現(xiàn)外圓直徑尺寸的快速準確控制兩種方法。通過此方法保證操作者在學習過程中不僅容易掌握�,而且控制的精度和效率也大大得到提升。

第一種方法:轉動車床小滑板實現(xiàn)車削中的微進給�。

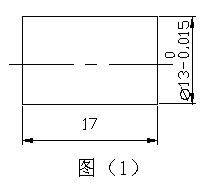

圖(1)為一產(chǎn)品零件圖,外圓直徑尺寸精度要求較高���,對于普通車床操作者而言�����,加工起來難度較大�����。

普通車床的加工精度可達IT6~IT7級���,外圓直徑尺寸的精度是通過中滑板刻度盤的格數(shù)調整來控制的����。其原理是:利用中滑板絲桿導程和刻度盤圓周等分格數(shù)的關系來實現(xiàn)��。

目前���,普通車床中滑板絲桿每格刻度值有0.05mm�、0.04mm��、0.02mm三種�����。如果車削過程中使用中滑板絲桿每格刻度值為0.05mm的車床�,工件經(jīng)過測量仍需切除0.24mm的余量,則中滑刻度盤應轉過2.4格�����。對于操作者來說轉兩格容易��,再轉0.4格用目測就難以準確控制�����。工件的公差為0.015mm��。此時的轉動誤差較大���,根本無法把尺寸控制在公差范圍之內(nèi)�����。如把外圓直徑尺寸車至13mm��,試刀后測量實際尺寸為 12.98mm����,0.02mm已超出公麥范圍�。若不能實現(xiàn)微量切削深度控制;根本無法控制尺寸���,怎么辦呢�����?上述問題���,可通過擺動小滑板��、轉動其刻度盤�,獲得縱向位移時產(chǎn)生的徑向位移解決��。

轉動車床小滑板實現(xiàn)車削中的微進給的原理及操作方法:

1)轉動車床小滑板實現(xiàn)車削中的微進給的原理:車削圓錐體的原理����,把小滑板順時針轉動一個角度,其角度等于錐度1:10的角度�����,根據(jù)錐度原理:2tanα/2=D-d/L=1:10,得出圓錐半角α/2=2o52′���。從理論上講�,錐度1:10是指中滑板不動����,小滑板行程10mm,錐體大小端直徑相差1mm����。

2)轉動車床小滑板實現(xiàn)車削中的微進給的具體操作方法如下:松開小拖板底座的緊固螺母���,按順時針方向扳斜小拖板一些����,用一磁力百分表放置離小拖板不遠的導軌上吸固。使百分表的觸頭觸及小拖板的側邊�����。把百分表指針調整至零位�,手搖大拖板縱向移動10mm,使百分表轉過0.5mm����,調整無誤后,再緊固小拖板底座的緊固螺母�。這時,小拖板角度就是a/2=arctan(0.5/10)=2°52′����。精車外圓時,先用中拖板進刀�����,使刀尖接觸工件外圓,再根據(jù)工件的車削余量用小拖板斜向進刀��。小拖板斜向轉動手輪一格�����,就斜向進刀0.05mm���,徑向進刀就是aρ=0.05×sina=0.05×sin2°52′=0.05×0.04999=0.0025,工件直徑減小0.0025×2=0.005mm���,從而實現(xiàn)了徑向的微進給。若工件車內(nèi)孔小拖板逆時針轉動一小角度2°52′即可�。

實例分析:利用0.05mm刻度的小滑板順時針轉動2o52′的角度,加工(圖1)外徑為¢130 -0.015mm的尺寸����,精車試切時,測量外徑尺寸為¢13.04mm,還需車小0.04mm-0.055mm��,這時中滑板不動�,小滑板進8格~11格,精車出來的工件外圓尺寸就在¢12.985-¢13mm之間�,達到圖樣要求尺寸。所以��,采用此方法車削一些精度要求較高的工件,既可降低對機械設備的精度要求�,也可以減少加工中熱變形對工件尺寸的影響���。但是�,采用此方法也要注意以下幾個問題: ﹤1﹥注意掌握小滑板空行程的大小; ﹤2﹥注意小滑板的行程距離�����;﹤3﹥在移動小滑板之前���,對刀一定要準確��;﹤4﹥轉動小滑板的角度要準確���;﹤5﹥小滑板的松緊要調整好[1]。

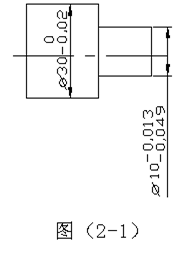

第二種方法:利用百分表精確控制外圓直徑尺寸�。

普通車床車臺階軸是常有的事,臺階軸上大小直徑的控制也常用試切法來保證�����。因此����,加工過程中必須適時地進行測量��,要達到精度要求往往需要經(jīng)過多次測量和調整����。而試切法保證直徑尺寸費時費

力精度也不高�����。對于直徑公差較大的大��、小外圓尺寸能(未完�,下一頁)

|