|

£\šä▄ć╣żŠ½╝ė╣żųą░┘Ęų▒ĒĄ─æ¬(y©®ng)ė├

ņ`īÜ╩ąĖ▀╝ē╝╝╣żīW(xu©”)ąŻ Ąį╚A┴ųĪĪ2019/6/11 9:14:32

ĪĪĪĪ š¬ę¬Ż║į┌Ųš▄ć╝ė╣żųą��Ż¼ąĪ═ą░Õ▀MĮo┴┐Ą─┐žųŲ┴Ń╝■│▀┤ńŠ½Č╚Ą─ųžę¬ĘĮ├µ����Ż¼ė╚Ųõī”ė┌─ŻŠ▀å╬╝■ąĪ┼·┴┐Ą─╔·«a(ch©Żn)Ż¼▓╗┐╔─▄ėąīŻė├╣żčbüĒÄ═ų·▓┘ū„š▀Š½┤_Ą─┐žųŲ▄ć┤▓═ą░ÕĄ─▀MĮo┴┐║═īŻė├ĄČŠ▀üĒ╠ßĖ▀╝ė╣ż┴Ń╝■Ą─▒Ē├µ┘|(zh©¼)┴┐��Ż¼╝ė╔Ž¼F(xi©żn)ėąĄ─ÖC┤▓└Ž╗»�����Ż¼Š½Č╚ĮĄĄ═�Ż¼┴Ń╝■ą═├µĄ─Š½╝ė╣żī”▓┘ū„š▀Ą─ę¬Ū¾║▄Ė▀ĪŻ

ĪĪĪĪ

ĻP(gu©Īn)µIį~Ż║▀MĮo┴┐��Ż╗īŻė├ĄČŠ▀

ĪĪĪĪ

ĪĪĪĪ

šō╬─ų„Ņ}Ż║

ĪĪĪĪ

į┌Ž─z─ŻŠ▀ųą���Ż¼│▀┤ńŠ½Č╚║═▒Ē├µ┤ų▓┌Č╚╩ŪøQČ©┴Ń╝■┘|(zh©¼)┴┐Ą─Ė▀Ą═Ż¼ļy³cį┌ė┌▓╗ęū£y┴┐│▀┤ńŠ½Č╚Ą─┐žųŲ║═ŪąŽ„ųąĄČŠ▀«a(ch©Żn)╔·Ą─š±äė���Ż¼į┌Š▀ėą╗ž▐D(zhu©Żn)Å═(f©┤)ļsą═├µĄ─╝ė╣ż║═ę╗─ŻČÓŪ╗║═Ą─╝ė╣żųą���Ż¼╬ę═©▀^ķLŲ┌Ą─╣żū„Įø(j©®ng)“×║═┐éĮY(ji©”)Ż¼į┌╝ė╣żųą����Ż¼Ą├ė├░┘Ęų▒Ē���Ż¼Š½┤_Ąž┐žųŲ─ŻŠ▀╝ė╣ż│▀┤ńŻ¼▓óĮY(ji©”)║Žą═ĄČŠ▀��Ż¼▀MąąÅ═(f©┤)ļs╗ž▐D(zhu©Żn)ą═├µĄ─╝ė╣ż���Ż¼╚ĪĄ├┴╦┴╝║├Ą─ą¦╣¹���Ż¼ĮŌøQ┴╦╔·«a(ch©Żn)ųąĄ─ļyŅ}ĪŻ

ĪĪĪĪ

ę╗�Īóį┌Å═(f©┤)ļs╗ž▐D(zhu©Żn)ą═├µĄ─æ¬(y©®ng)ė├

ĪĪĪĪ

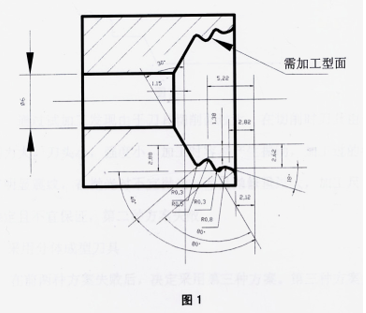

▀^╚źį┌Ų¾śI(y©©)╝ė╣ż─z─Żą═Ū╗┴Ń╝■Ż¼Įø(j©®ng)│Żė÷ĄĮÅ═(f©┤)ļs╗ž▐D(zhu©Żn)ą═├µ����Ż¼│▀┤ńę¬Ū¾Š½Č╚Ė▀Ż¼Ė„Ū·├µę¬łA╗¼▀BĮė�����Ż¼▒Ē├µ┤ų▓┌Č╚▓╗Ą═ė┌Ra0.8�����Ż¼╚ńłD1ĪŻ

ĪĪĪĪ

ĪĪĪĪ

╝ė╣ż╬─░ĖŻ║

ĪĪĪĪ

1�ĪóöĄ(sh©┤)┐ž▄ć╝ė╣żĘĮĘ©Ż║

ĪĪĪĪ

į┌ė├öĄ(sh©┤)┐ž▄ć╝ė╣żĢrŻ¼ĄČŅ^čžŪ·├µ▀\äė���Ż¼▓╗─▄┼cŽÓÓÅą═├µ«a(ch©Żn)╔·Ė╔╔µ���Ż¼╣╩▄ćĄČĄČŅ^╝ÜķLŻ¼ė╔ė┌ą═├µūŅąĪR╠Ä×ķR0.3�Ż¼ą═├µŽÓī”┐šķgąĪŻ¼ĄČŠ▀ų╗─▄ė├░ūõōŚlĖ─ųŲ�Ż¼╝ė╣żĢrŻ¼ĄČ╝Ō║▄┐ņ─źōp��Ż¼Įø(j©®ng)▀^įć╝ė╣żÖz“×┴Ń╝■���Ż¼╝ė╣ż│÷ą═├µš`▓Ņ║▄┤¾���Ż¼╝ė╣ż│÷┴Ń╝■▓╗║ŽĖ±Ż¼öĄ(sh©┤)ųŲ▄ć▓╗▀m║Ž╝ė╣ż┤╦ŅÉ┴Ń╝■�ĪŻ

ĪĪĪĪ

2�Īó▓╔ė├š¹¾w│╔ą═ĄČŠ▀

ĪĪĪĪ

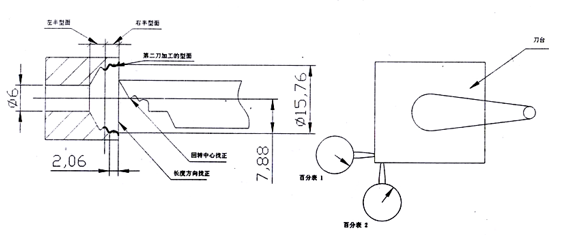

╬ęéā▓╔ė├š¹¾w│╔ą═ĄČŠ▀╝ė╣żŻ¼╚ńłD2

ĪĪĪĪ

ĪĪĪĪ

═©▀^įć╝ė╣ż░l(f©Ī)¼F(xi©żn)ė╔ė┌ĄČŠ▀ŪąŽ„├µ▀^┤¾Ż¼į┌ŪąŽ„ĢrĄČŠ▀ė╔ė┌ŪąŽ„┴”┤¾��Ż¼ĄČŅ^ąĪ��Ż¼ÅŖČ╚ąĪ��Ż¼╝ė╣żĢr╚▌ęū«a(ch©Żn)╔·š±äė���Ż¼╝ė╣ż▀^Ą─ą═├µėą├„’@š╝y��Ż¼į┌Æü╣ŌĢr▓╗ę╦Æü╣Ō���Ż¼Č°ŪęÆüą▐┴┐▀^┤¾Ż¼╝ė╣ż│▀┤ń▓╗ĘĆ(w©¦n)Č©Ūę▓╗ę╦▒ŻūC�Ż¼Ą┌Č■ĘNĘĮ░Ė╩¦öĪĪŻ

ĪĪĪĪ

3�Īó▓╔ė├Ęų¾w│╔ą═ĄČŠ▀

ĪĪĪĪ

į┌Ū░ā╔ĘNĘĮ░Ė╩¦öĪ║¾Ż¼øQČ©▓╔ė├Ą┌╚²ĘNĘĮ░Ė���ĪŻĄ┌╚²ĘN╬─░Ė╩Ūīóą═├µĘų│╔ā╔▓┐Ęų╝ė╣ż���Ż¼│╔ą═ĄČŠ▀▓╩ė├ā╔░čŻ¼═©▀^ā╔┤╬╝ė╣żą═├µŽÓĮė���Ż¼░čš¹éĆą═├µłA╗¼▀BĮėČ°│╔�ĪŻį┌╝ė╣żĢrŻ¼ĄČŠ▀ŪąŽ„├µ£p╔┘��Ż¼ŪąŽ„┴”ąĪ�Ż¼▓╗ę╦«a(ch©Żn)╔·šäėŻ¼▒Ē├µ┤ų▓┌Č╚─▄ėąą¦Ą─ĮĄĄ═���Ż¼Ą½╩Ū▀@ĘNĘĮ░ĖĄ─ļy³cį┌ė┌ā╔┤╬╝ė╣żųąī”ĄČŠ▀Ą─ŪąŽ„╬╗ų├Ą─┐žųŲ�Ż¼į┌š¹éĆą═├µųą���Ż¼▀MąąĄ┌ę╗┤╬╝ė╣ż║¾���Ż¼Ą┌Č■┤╬╝ė╣żųąĄČŠ▀Ą─╬╗ų├ė╚ŲõĻP(gu©Īn)µIŻ¼╚ń╣¹┐žųŲ▓╗║├����Ż¼▓╗āHą═├µ│▀┤ń▓╗║ŽĖ±Ż¼Č°Ūęį┌ā╔┤╬ĮėĄČųąĢ■┴¶Ž┬║▄╔ŅĄ─ĮėĄČ║██E�Ż¼įņ│╔┴Ń╝■ł¾ÅUŻ¼×ķ┴╦ĮŌøQ▀@éĆļyŅ}�Ż¼╬ęŽļĄĮ┴╦ė├░┘Ęų▒Ē┐žųŲ▀MĮo┴┐Ą─ĘĮĘ©Ż¼░┘Ęų▒Ēąą│╠┤¾�����Ż¼ųĖ╩Š£╩┤_Ż©0.01mmŻ®═Ļ╚½─▄ØMūŃ╝ė╣żĄ─ę¬Ū¾�����ĪŻ

ĪĪĪĪ

Š▀¾wīŹ╩®ĘĮ░Ė╚ńŽ┬Ż║

ĪĪĪĪ

1Ż®░čą═├µĘų│╔łD╩Šū¾ėęā╔▓┐Ęų��Ż¼łD3

ĪĪĪĪ

ĪĪĪĪ

Ą┌ę╗┤╬▄掄ė├ĄČŠ▀ąĶ┐žųŲĄ─│▀┤ń╚ńłD4

ĪĪĪĪ

ĪĪĪĪ

ė├┬²ū▀ĮzŪąĄČŠ▀ą═├µĢr�����Ż¼ĄČŠ▀║¾ĮŪ┐žųŲį┌10Č╚����Ż¼ŪąŽ„õh└¹Ż¼ęč▒ŻūC┴Ń╝■▒Ē├µ┤ų▓┌Č╚�Ż¼ķLČ╚ĘĮŽ“│▀┤ńęįą═├µR0.5łAą─×ķ╗∙£╩Ż¼▒ŻūC│▀┤ń3.65┼cą═Ū╗╠Ä│▀┤ńŽÓ═¼��Ż¼▒ŻūCį┌ķLČ╚ĘĮŽ“▀MĄČĢrė├░┘Ęų▒Ē1┐žųŲķLČ╚ĘĮŽ“Ą─▀MĮo┴┐���ĪŻį┌╝ė╣żĢr����Ż¼╩ūŽ╚ė├ńMĄČŠ½ńM”Ą6H7┐ūŻ¼ė├ā╚(n©©i)ÅĮ▒ĒŠ½┤_£y┴┐īŹļH│▀┤ń��Ż¼╚╗║¾ė├╚½ą╬│╔ą═▄ćĄČ┤ų▄ćą═├µ�����Ż¼┴¶Š½╝ė╣żėÓ┴┐0.2ŻŁ0.3�����Ż¼ė├Ą┌ę╗┤╬▄掄ĄČŠ▀Ą─R0.3šęš²ā╚(n©©i)┐ū�Ż¼═©▀^▀@ĘNĘĮĘ©šęĄĮĄČŠ▀R0.3į┌┴Ń╝■╗ž▐D(zhu©Żn)ųąą─Ą─╬╗ų├Ż¼═©▀^ėŗ╦Ń����Ż¼į┌▄ćū¾ą═├µĢrŻ¼ė├ĄČ╝Ōį┌Č╦├µī”ĄČ�����Ż¼┐┤░┘Ęų▒Ē1ąĪ═Ž░ÕÖMŽ“▀MĮo6.88���Ż¼┐┤░┘Ęų▒Ē2ųą═Ž░Õ┐vŽ“▀MĮo7.253�Ż¼┐╔ęį▒ŻūCą═├µ│▀┤ńĄ─š²┤_ąį�ĪŻ

ĪĪĪĪ

į┌Ą┌Č■┤╬ŪąŽ„Ģr�Ż¼ė╔ė┌Ą┌ę╗┤╬▄掄ęčĮø(j©®ng)░čū¾░ļą═├µ▄ć│÷����Ż¼▄掄├µĘeų╗╩ŻŽ┬ėę░ļą═├µŻ¼╦∙ęį┐╔ęįė├╚½ą╬│╔ą═▄ćĄČ▀Mąąėę░ļą═├µĄ─╝ė╣ż��Ż¼ī”ĄČĘĮĘ©║═Ą┌ę╗┤╬ŽÓ═¼�����Ż¼▀MĄČ│▀┤ń░┘ĘųŪę1║═░┘Ęų▒Ē2Ą─ūxöĄ(sh©┤)ŽÓ═¼��Ż¼▒▄├Ō┴╦ėŗ╦Ń║═╝ė╣żĄČŠ▀Ą─Å═(f©┤)ļsąį���Ż¼╚ńłD5ĪŻė╔ė┌▓╔ė├┴╦ĘųČ╬╝ė╣żą═├µĄ─ĘĮĘ©�Ż¼£pąĪĄ─ŪąŽ„┴”Ż¼▒▄├Ō┴╦ŪąŽ„š±äė��Ż¼╠ßĖ▀┴╦┴Ń╝■Ą─▒Ē├µ┘|(zh©¼)┴┐�����ĪŻ

ĪĪĪĪ

ĪĪĪĪ

łD5

ĪĪĪĪ

į┌╝ė╣żųąæ¬(y©®ng)ūóęŌĄ─å¢Ņ}Ż║×ķ┴╦ėąą¦ĄžĮĄĄ═╝ė╣ż▒Ē├µĄ─┤ų▓┌Č╚���Ż¼┴Ń╝■ė├45#õōš{(di©żo)┘|(zh©¼)HRC28ŻŁ32�����Ż¼į┌▀@ĘNė▓Č╚Ž┬�Ż¼▓─┴ŽĄ─ŪąŽ„ąįūŅ║├Ż¼Č°Ūę╚▌ęū▒ŻūC┴Ń╝■▒Ē├µĄ─┤ų▓┌Č╚�����Ż¼į┌Ė─ųŲĄČŠ▀Ģr���Ż¼ė╔ė┌┴Ń╝■╗ž▐D(zhu©Żn)░ļÅĮąĪ�����Ż¼ĄČŠ▀│╔ą═├µ╝ė╣ż║¾�����Ż¼ė├╩ų╣żą▐─źĄČŠ▀�Ż¼10Č╚║¾ĮŪĮø(j©®ng)ą▐─ź║¾���Ż¼ķLČ╚┴¶1.5ū¾ėę�Ż¼╝╚─▄▒ŻūCĄČ╝ŌėąūŃē“Ą─ÅŖČ╚Ż¼ę▓─▄▒ŻūCį┌ŪąŽ„Ģr▓╗┼÷é¹┴Ń╝■▒Ē├µ����Ż¼╚ńłD6

ĪĪĪĪ

Ż©╬┤═ĻŻ¼Ž┬ę╗ĒōŻ®

ĪĪĪĪ

|