|

588板簧支座加工工藝改進(jìn)

南京工業(yè)職業(yè)技術(shù)大學(xué) 張春梅 2020/9/26 9:53:37

摘要:588板簧支座零件是汽車起重機(jī)上四大關(guān)鍵件之一�����,相比其他三種關(guān)鍵件的配套能力�,它的配套能力需要進(jìn)行大幅的提升�,以適應(yīng)整機(jī)的生產(chǎn)需求。588板簧支座生產(chǎn)周期較長(zhǎng)���,原有的工藝流程較長(zhǎng)�����,工序較多��,形位公差要求較高�,需要人為找正�,加工時(shí)間長(zhǎng)、周轉(zhuǎn)周期大�����,且不能有效控制588板簧支座的加工精度。沒有有效的測(cè)量手段對(duì)毛坯料���、成品件進(jìn)行測(cè)量檢測(cè)��。所以現(xiàn)階段根據(jù)企業(yè)現(xiàn)有生產(chǎn)設(shè)備改進(jìn)588板簧支座的加工工藝��,提高加工效率�,在保證產(chǎn)品質(zhì)量的基礎(chǔ)上對(duì)刀具進(jìn)行國(guó)產(chǎn)化替代����,降低生產(chǎn)成本,同時(shí)還要采用行之有效的措施降低工人勞動(dòng)強(qiáng)度���。

關(guān)鍵詞: 板簧支座 工藝改進(jìn) 國(guó)產(chǎn)替代

一��、588板簧支座工藝分析

588板簧支座毛坯為鑄鋼件���,鑄造成型后在進(jìn)行機(jī)械加工,其鑄造尺寸與現(xiàn)有工藝要求存在較大的差異性�,影響后續(xù)的加工,對(duì)機(jī)床與刀具都會(huì)產(chǎn)生較為嚴(yán)重的損壞���。其形狀較為復(fù)雜����,外觀看是一個(gè)小板凳的形狀�,屬于異形零件,加工部位較多工藝復(fù)雜�����,需要多次裝夾完成零件的加工���,對(duì)工裝的要求較高�����。并且該零件鑄造成型后表層存在一層硬皮���,極易對(duì)刀具產(chǎn)生較大的損害。目前對(duì)該零件的生產(chǎn)和加工大多采用是進(jìn)口山特維克刀具���,數(shù)控刀具的費(fèi)用成本較高���,亟需將數(shù)控刀具進(jìn)行國(guó)產(chǎn)化的替代降低生產(chǎn)成本。

二、588板簧支座加工要點(diǎn)

1.尺寸精度要求較高

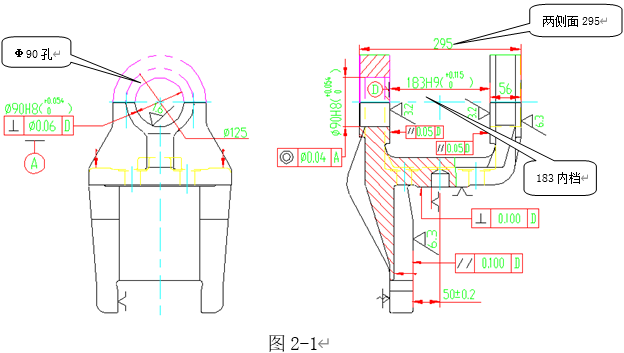

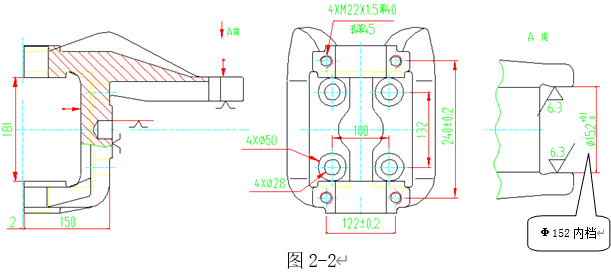

根據(jù)圖2-1和圖2-2所示該零件的加工精度普遍在7級(jí)和8級(jí)精度�。如果僅僅是單件的加工對(duì)于使用加工中心這樣的高精度設(shè)備來講不是什么困難的事情,但對(duì)于大批量的生產(chǎn)情況下保證每個(gè)零件的加工質(zhì)量是較為困難的����,這對(duì)于機(jī)床以及刀具的穩(wěn)定性都提出了較高的要求。因此��,為保證每個(gè)零件的加工質(zhì)量�,對(duì)尺寸精度高的進(jìn)行半精加工,根據(jù)檢測(cè)結(jié)果進(jìn)行精加工,通過這樣的方式加工精度就會(huì)得到很好的控制����,但是如果每一個(gè)尺寸都這樣處理的話加工效率就明顯降低,因此在設(shè)定加工工藝的時(shí)����,要將同一把刀具所進(jìn)行的各尺寸精加工,留有相同的加工余量���,只檢測(cè)一個(gè)半精加工尺寸����,調(diào)整零件精加工余量�,同時(shí)控制所有的加工尺寸��。

2. 形位公差尺寸的控制

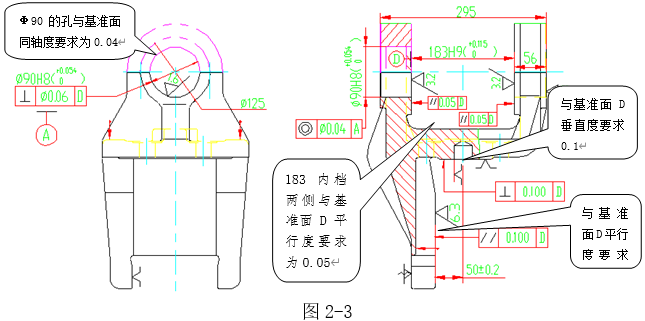

根據(jù)圖2-3所示����,該零件需要控制的形位尺寸共有6個(gè)���,是一個(gè)復(fù)雜異形零件����,加工過程中容易引起加工變形��,形位公差精度不容易控制在公差范圍內(nèi)�。

三���、588板簧支座零件生產(chǎn)過程中出現(xiàn)的問題及解決措施

1.加工效率低產(chǎn)能不足��,工序分散���,轉(zhuǎn)運(yùn)效率低

首先588板簧支座零件工藝流程復(fù)雜,需要刨��、劃��、銑、鏜���、鉆����、攻六道加工工序才能完成零件的加工����;其次該零件需要進(jìn)行多次裝夾,其形位公差尺寸難保證��;再次加工工序較為分散��,造成零件加工時(shí)間較長(zhǎng)�;最后零件的加工需要進(jìn)行多次轉(zhuǎn)運(yùn),人員勞動(dòng)強(qiáng)度大�,造成不必要的浪費(fèi)。通過對(duì)零件加工過程中上述的原因進(jìn)行分析�,提出了如下解決措施

(1)工藝優(yōu)化

將原來零件加工六道工序全部改為在臥式加工中心上進(jìn)行生產(chǎn)加工,把工序集中起來��,通過一次裝夾完成零件加工��,提高零件加工效率和零件的重復(fù)定位精度���,保證了零件加工精度����,降低了工人的勞動(dòng)強(qiáng)度。

(2)工裝優(yōu)化

設(shè)計(jì)制作臥式加工中心專用工裝�,如圖2-4所示,以底面作為支撐平面���,后面用限位塊限制零件的前后運(yùn)動(dòng)�����,上面用壓板對(duì)零件進(jìn)行夾緊,兩側(cè)各制作一個(gè)限位����,增加了兩個(gè)輔助夾緊裝置,提高夾具的剛性�����,使加工零件能夠通過一次裝夾完成零件的加工����。

(3)程序�����、刀具參數(shù)優(yōu)化

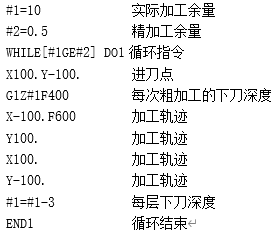

在數(shù)控機(jī)床上加工零件時(shí)��,加工參數(shù)都預(yù)先編入程序����。在零件加工過程中����,通過速率調(diào)節(jié)旋鈕調(diào)整切削用量,因此程序中選用的切削用量不是最佳的���、合理的切削用量���。所以通過大量的實(shí)驗(yàn)和數(shù)據(jù)的積累選定了最為合適的切削用量來進(jìn)行加工,保證了加工的效率和加工的穩(wěn)定性�����。而切削參數(shù)的選擇對(duì)加工質(zhì)量�����、加工效率以及刀具耐用度有著直接的影響。其次是加工程序的優(yōu)化�,由于毛坯的制造誤差較大,造成零件加工過程中�,銑面加工第一刀加工余量差異性較大,當(dāng)切削深度較大時(shí)極易造成銑面刀具的損壞���,因此在零件裝上工作臺(tái)之前應(yīng)進(jìn)行一個(gè)預(yù)測(cè)量�,根據(jù)實(shí)際加工余量調(diào)整加工程序���。銑面粗加工程序如下:

其(未完���,下一頁)

|