|

制動器殼體的滾壓加工

南京工業(yè)職業(yè)技術(shù)大學 張春梅 2020/11/24 19:56:33

(接上頁)定要多次抽檢滾壓余量��,及時修改內(nèi)孔刀精車刀補值����;因為內(nèi)孔精度要求較高,所以每件需用內(nèi)徑百分表測量孔的精度���,合格后方可拆卸工件�;時刻觀察滾壓表面��,每2~3件需檢測表面粗糙度是否達到0.8μm�����,及時調(diào)整滾壓刀和相應(yīng)參數(shù)��;滾壓中�,由于是加工內(nèi)孔所以要保證切削液充分澆筑到工件上。

3 切削用量

3.1 進給速度

進給速度的合理選擇對機械性能影響極大����,在滾壓中要保持進給速度一致,加工中不要調(diào)節(jié)進給倍率修調(diào)開關(guān)按鈕����,以免造成表面質(zhì)量不一樣。經(jīng)過多次實驗����,此次加工中進給速度取0.1 mm/r。

3.2 主軸轉(zhuǎn)速

主軸轉(zhuǎn)速的高低��,不僅影響生產(chǎn)率����,而且關(guān)系到滾壓質(zhì)量的好壞。需要與滾壓余量��、進給速度通過多次實驗����,積累經(jīng)驗給出。轉(zhuǎn)速太低���,滾柱的滾動不靈活而成為滑動���,易出現(xiàn)擠壓現(xiàn)象����;轉(zhuǎn)速太高�����,因工件轉(zhuǎn)動慣性大����,引起振動,加工質(zhì)量不高����。因此,主軸轉(zhuǎn)速一般控制在800~1000r/min�����。

3.3 滾壓余量

滾壓余量需要通過多次試驗和經(jīng)驗�����,依據(jù)工件材料、進給速度���、主軸轉(zhuǎn)速、上一道工序的表面粗糙度等合理選擇�����,此次加工中滾壓余量留0.01~0.02mm�。

4 滾壓刀的安裝

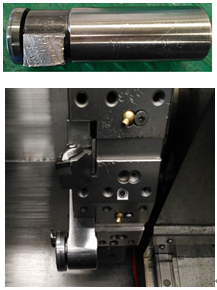

根據(jù)現(xiàn)場設(shè)備刀架情況,選用32mm直徑接柄的滾針式滾壓刀���,直接安裝到機床刀架上使用����,刀具安裝情況如圖3所示�。

圖3 滾壓刀安裝示意圖

5 滾壓程序

DOOSAN PUMA 2100MS雙主軸車銑復(fù)合數(shù)控機床使用的是西門子840D系統(tǒng),根據(jù)現(xiàn)場加工要求完成滾壓加工程序編寫��,并經(jīng)過多次調(diào)試形成如表1所示的標準程序���。

表1 滾壓加工程序

GY12.MPF 主程序名

N10 G00 G97 S800 T9 調(diào)用9號程序

N12 M03 主軸正轉(zhuǎn)

N14 M08 泠卻液開

N16 G00 X115.730 Z7.141 快速移動到起刀點

N18 G00 Z-0.400 刀具靠近工件

N20 G00 X119.800

N22 G00 X160.000 滾壓內(nèi)孔φ160至尺寸

N24 G95 G01 Z-2.500 F0.100

N26 G01 X155.400 圓弧起點

N28 G02 X154.6 Z-2.900 CR=0.400 圓弧終點

N30 G01 Z-30.500 滾壓內(nèi)孔φ154.6至尺寸

N32 G01 X137.800 圓弧起點

N34 G02 X137.000 Z-30.900 CR=0.400 圓弧終點

N36 G01 Z-49.500 滾壓內(nèi)孔φ137至尺寸

N38 G01 X120.800 X軸退刀

N40 G00 Z7.141 Z軸退刀

N42 M09 泠卻液關(guān)

N44 M30 程序結(jié)束

6 加工效果

用數(shù)控車銑復(fù)合機床加工制動器殼體零件�,這種機床有前、后主軸���,雖然左���、右裝夾,但位置精度較高���,且加工中不需要工裝夾具���,在配上滾壓刀,進一步提高內(nèi)孔表面粗糙度����,輔助時間短,加工效率高��,質(zhì)量穩(wěn)定�。滾壓的應(yīng)用優(yōu)勢很明顯,主要包括以下3個方面�����。(1)高效率�����。1~2min即可將表面加工至需要的表面粗糙度0.8μm,是磨削和車削無法做到的�����,提高了加工效率����。(2)更安全���。無切削滾壓刀具�����,沒有刀刃�,使用比較安全���、方便��,適用于所有的金屬加工行�����。(3)使用方便��。滾壓刀具裝夾簡便����,合理選擇切削用量,就可一次加工出鏡面精度����。

7 結(jié)語

使用此加工工藝,減少多機床加工的繁瑣����,優(yōu)化了加工工藝,配合滾壓刀的應(yīng)用�,加工過的工件內(nèi)表面,在放大鏡下觀察�����,表面粗糙度可以達到鏡面效果����。工件轉(zhuǎn)到裝配進行減速機的安裝與試驗,合格率在96%以上���。

參考文獻

[1]程通模.滾壓和擠壓光整加工[M].北京:機械工業(yè)出版社�����,1989.

[2]吳宗澤.機械設(shè)計實用手冊[M].北京:化學工業(yè)出版社�����,2003.

[3]趙志修.機械制造工藝學[M].北京:機械工業(yè)出版社�����,1984.

[4]韓鴻鸞.數(shù)控加工工藝學[M].北京:中國勞動社會保障出版社����,2005.

|