|

高硬材料超聲振動(dòng)激光磨削孔加工參數(shù)優(yōu)化

易禮文 2023/11/2 8:49:02

泉州市高級(jí)技工學(xué)校���,機(jī)械教研組��,福建泉州 362000

摘要:高硬材料一般均采用各種火法冶金與濕化學(xué)法相結(jié)合工藝制備���,及高超的硬度始終是機(jī)加工的難度。為了提高孔徑出孔端面質(zhì)量�����,開展了超聲振動(dòng)激光磨削孔加工參數(shù)優(yōu)化實(shí)驗(yàn)研究。通過綜合分析孔出口端面崩邊區(qū)域范圍和理想孔截面的面積之比來評(píng)判孔出口的質(zhì)量水平(Hd值)��。研究結(jié)果表明:提高進(jìn)給速度后�,Hd值先降低再升高�;隨著振幅升高,Hd值先降低再增大�。隨著Hd值的降低,表示孔出口端面達(dá)到了更優(yōu)質(zhì)量����,因此需盡量設(shè)置更低的Hd值。確定最佳激光磨削工藝參數(shù)如下:進(jìn)給速度0.5-0.7mm/min�����,振幅7-9�����。該研究對(duì)提高高硬材料的激光磨削質(zhì)量具有很好指導(dǎo)意義��。

關(guān)鍵詞:超聲激光磨削����;孔崩邊�����;崩邊抑制�;質(zhì)量控制

中圖分類號(hào):TG580.6

0 引言

ZrO2高硬材料一般均采用各種火法冶金與濕化學(xué)法相結(jié)合工藝制備�,及高超的硬度始終是機(jī)加工的難度。如何進(jìn)行高精度的ZrO2高硬材料小孔加工是機(jī)械加工領(lǐng)域的一項(xiàng)重要研究課題�,對(duì)于構(gòu)建高精密連接結(jié)構(gòu)以及實(shí)現(xiàn)自動(dòng)控制設(shè)備的準(zhǔn)確調(diào)控都具有關(guān)鍵作用,目前主要通過激光或電火花方法實(shí)現(xiàn)小孔加工的過程[1-2]���。還有一些學(xué)者研究了旋轉(zhuǎn)超聲激光磨削方法在小孔加工方面的技術(shù)應(yīng)用�,從而獲得更小切削力����,形成更光滑表面的孔結(jié)構(gòu),并且顯著提升加工效率以及增強(qiáng)刀具耐磨損性能[3-4]�。

當(dāng)前已有較多國內(nèi)外學(xué)者開展了工程陶瓷孔的研究工作。其中�,張德遠(yuǎn)[5]則在超聲激光磨削加工過程中構(gòu)建了切削刃軌跡仿真模型,并利用實(shí)驗(yàn)驗(yàn)證了超聲輔助激光磨削時(shí)減小切削力與改善孔精度的作用機(jī)制��。劉瑞軍[6]以飛秒短脈沖激光繼續(xù)孔加工���,可以控制孔徑尺寸介于0.5-1.5mm之間����,并實(shí)現(xiàn)10:1的深徑比值,顯著改善出孔性能�,可以使內(nèi)腔粗糙度達(dá)到0.28以內(nèi)。

本文通過綜合分析孔出口端面崩邊區(qū)域范圍和理想孔截面的面積之比來評(píng)判孔出口的質(zhì)量水平���,將其表示成損傷因子Hd值,深入分析了不同激光磨削工藝下的Hd值變化特征�。

1實(shí)驗(yàn)

1.1加工原理

從圖1中可以看到采激光磨削方式與超聲方式進(jìn)行振動(dòng)加工的旋轉(zhuǎn)超聲激光磨削孔制備原理。其中��,金剛石磨頭與主軸一起發(fā)生旋轉(zhuǎn)運(yùn)動(dòng)�����,同時(shí)工件底部表面受到磨粒的旋轉(zhuǎn)激光磨削作用而被去除���。

圖1 超聲輔助激光磨削

1.2實(shí)驗(yàn)設(shè)備

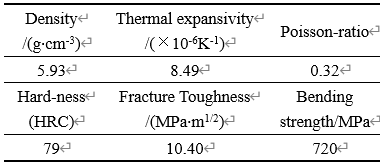

本實(shí)驗(yàn)采用圖2中的JDVT600T加工系統(tǒng)�����。采用LaserNext LN1530-3D型光纖激光磨削機(jī)作為本實(shí)驗(yàn)中的超聲振動(dòng)激光磨削設(shè)備�����,通過油冷方式進(jìn)行降溫��,本次使用的切削裝置為Taga提供的超聲振動(dòng)激光切削儀器�,具體結(jié)構(gòu)見圖1。激光器型號(hào)為IPG YLS-3000�����,最大輸出功率為3000W����,輸出的激光束波長為1070。表1給出了材料的各項(xiàng)屬性參數(shù)

圖2 激光磨削實(shí)驗(yàn)

表1 ZrO2主要性質(zhì)

1.3實(shí)驗(yàn)方案

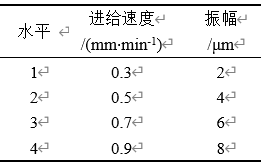

引起旋轉(zhuǎn)超聲激光磨削加工孔出口質(zhì)量變化的各項(xiàng)因素中���,超聲波振幅���、進(jìn)給速度屬于最關(guān)鍵的因素。本文設(shè)計(jì)了正交方案�,經(jīng)預(yù)測得到最佳參數(shù),表2給出了各項(xiàng)因素與水平設(shè)置情況����。

表2 正交實(shí)驗(yàn)因素水平

2結(jié)果與討論

2.1圖像處理

以Matlab軟件提取得到孔輪廓邊緣參數(shù)���。S1表示標(biāo)準(zhǔn)圓面積,Si表示經(jīng)過加工得到的理想圓面積�。

2.2單因素實(shí)驗(yàn)結(jié)果分析

2.2.1進(jìn)給速度對(duì)Hd值的影響

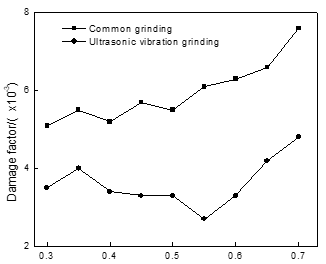

進(jìn)給速度對(duì)Hd值的影響結(jié)果見圖4所示。不同進(jìn)給速度下以旋轉(zhuǎn)超聲激光磨削Hd值相對(duì)常規(guī)激光磨削方法更低�。設(shè)置0.55mm/min的進(jìn)給速度時(shí)Hd值最大程度減小到54%。提高進(jìn)給速度后�,以旋轉(zhuǎn)超聲Hd值先降低再升高。這是因?yàn)樘岣哌M(jìn)給速度后�,可減少同一加工范圍的切削次數(shù),形成更長的磨粒軌跡���,減少相互干涉影響,形成了更大的激光磨削深度�。

圖4 (未完,下一頁)

|